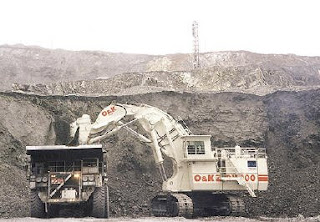

EQUIPO PESADO

Para los amantes de las maquinas como nosotros Tecnico Profesional en Mantenimiento de Equipo pesado (SENA)

En cuanto al aceite para engranajes o aceite para transmisiones, la clasificación S.A.E. se basa en la viscosidad, estableciendo cinco números S.A.E.

Grado SAE Viscosidad Cinemática

cSt @ 100°C70W----------4,175W----------4,180W----------7,085W----------11,090------------13,5140-----------24,0250-----------41,0

La clasificación A.P.I. actual contiene seis designaciones, estableciendo la calidad para un servicio especifico.

API-GL-1: Servicio característico de ejes con engranajes cónicos o helicoidales y transmisiones manuales en condiciones suaves que pueden trabajar con aceite mineral puro refinado. Pueden llevar aditivos antioxidantes, Antiherrumbre, antiespumantes y depresores del punto de congelación.API-GL-2: Servicio característico de ejes con engranajes cónicos que trabajan en condiciones de carga, temperatura y velocidad superiores al API-GL-1.API-GL-3: Servicio típico de transmisiones manuales y ejes con engranajes cónicos, en condiciones moderadamente severas de velocidad y carga.API-GL-4: Servicio característico de engranajes, particularmente hipoides, trabajando a alta velocidad a carga baja, y baja velocidad con cargas elevadas. Protegen contra el rayado las superficies en contacto.API-GL-5: Servicio típico de engranajes hipoides trabajando a alta velocidad, carga de choque; alta velocidad a baja carga y baja velocidad con cargas elevadas. Aseguran mejor protección de las superficies en contacto que el servicio API-GL-4.API-GL-6: Servicio característico de engranajes, específicamente los hipoides con deslizamiento limitado en condiciones de alta velocidad con altas cargas y rendimientos. Su utilización es típica en diferenciales en los que es frecuente el uso del sistema de bloqueo de ambos palieres. Protegen de manera optima contra el rayado de superficies.

ACEITES HIDRAULICOS

Los aceites hidráulicos son líquidos

transmisores de potencia que se utilizan para transformar, controlar y transmitir los esfuerzos mecánicos a través de una variación de presión o de flujo.

FUNCIONES 1.Transmitir la potencia de un punto a otro.2.Realizar el cierre entre piezas móviles reduciendo fricciones y desgastes.3.Lubricar y proteger contra herrumbre o corrosión las piezas del sistema.4.No sufrir cambio físico o químico o el menor posible.5.Suministrar protección contra el desgaste mecánico.

PARÁMETROS MÁS IMPORTANTES

Temperatura de funcionamiento.

Influyen sobre las propiedades físicas y químicas del fluido. Las altas

temperaturas condicionan la vida útil del fluido, su resistencia de película, su viscosidad, etc. La temperatura baja puede presentar problemas debidos a dificultades en el bombeo. En transmisiones que trabajen al exterior pueden presentarse variaciones de -15ºC a +45ºC.Viscosidad.Afecta a las propiedades de fricción del fluido, el funcionamiento de la bomba, la cavitación, el consumo de energía y la capacidad de control del sistema.Compatibilidad.Tiene gran importancia la compatibilidad del fluido con los metales, con las juntas de cierre, etc. También es esencial que el fluido ejerza una protección contra la corrosión de los metales, siendo el cobre uno de los menos deseables para los sistemas hidráulicos por su poder catalizador.Estabilidad.La estabilidad térmica e hidrolítica y la resistencia a la oxidación son de gran

interés para la vida útil tanto del fluido como del equipo.Velocidad de respuesta.De ésta depende la precisión de movimientos de los mecanismos dirigidos y depende de la viscosidad del fluido y sus características de compresibilidad. La presencia de aire hace disminuir esta velocidad y puede originar cavitaciones.Resistencia de película y presión.Esta es una propiedad muy compleja que está relacionada con su capacidad

para disminuir la fricción y el desgaste. La presión es un factor esencial tanto para el rendimiento del fluido como para la vida del equipo, por ello es necesario que para obtener una gran precisión en los movimientos el fluido tenga una compresibilidad la más baja posible.La consideración de todos estos parámetros, permite definir las principales propiedades que deberá presentar un fluido que sea adecuado para su utilización en transmisiones hidráulicas.

PRINCIPALES PROPIEDADES DE LOS FLUIDOS HIDRÁULICOS

•Viscosidad apropiada.•Variación mínima de viscosidad con la temperatura.•Estabilidad frente al cizallamiento.•Baja compresibilidad.•Buen poder lubricante.•Inerte frente a los materiales de juntas y tubos.•Buena resistencia a la oxidación.•Estabilidad térmica e hidrolítica.•Características anticorrosivas.•Propiedades antiespumantes.•Buena demulsibilidad.•Ausencia de acción nociva.El grado de aceite hidráulico más conveniente para maquinaria debe ser 10W, además de obedecer a la designación A.P.I. CC/SF.

DEFINICIÓNNo hay en el mundo máquina alguna por sencilla que sea no requiera lubricación, ya que con esta se mejora tanto el funcionamiento, como la vida útil de los equipos y

maquinarias.¿Qué es la grasa lubricante?Se define a la grasa lubricante como una dispersión semilíquida a sólida de un agente espesante en un líquido (aceite base). Consiste en una mezcla de aceite mineral o sintético (85-90%) y un espesante. Al menos en el 90% de las grasa, el espesante es un jabón metálico, formado cuando un metal hidróxido reacciona con un ácido graso. Un ejemplo es el estearato de litio (jabón de litio).Cuando la grasa tiene que contener propiedades especiales, se incluyen otros constituyentes que actúen como inhibidores de la oxidación y mejoren la resistencia de la película Existe otro tipo de aditivo: los estabilizadores. Cambiando el jabón, aceite o aditivo, se pueden producir diferentes calidades de grasas por una amplia gama de aplicaciones.

TIPOS DE LUBRICACIÓN Película lubricanteLa película del lubricante debe ser lo suficientemente gruesa como para separar los componentes del mecanismo. El espesor necesario de película depende de la rugosidad superficial, la existencia de partículas de suciedad y la duración requerida.También depende de la viscosidad del medio y de las condiciones de funcionamiento, particularmente de la temperatura, velocidad de rotación y, en cierta forma, de la carga. Se pueden distinguir tres situaciones diferentes de lubricación: capa límite, lubricación hidrodinámica y lubricación elasto-hidrodinámica.

Lubricación por capa límite Se obtiene lubricación por capa límite cuando el espesor de la película del lubricante es de una magnitud similar a las moléculas individuales de aceite. Esta condición se presenta cuando la cantidad de lubricante es insuficiente, o el movimiento relativo entre las dos superficies es demasiado lento. El coeficiente de rozamiento μ en este caso es alto, tan alto como 0.1, y sobre el incipiente contacto metálico puede alcanzar 0.5.Cuando el coeficiente aumenta (esto es, la resistencia aumenta), las pérdidas por rozamiento también aumentan. Estas se convierten en calor, aumentando la temperatura del lubricante y reduciéndose su viscosidad de forma que la capacidad de carga de la película se reduce (el caso peor es cuando se reduce tanto que el contacto metálico se produce). Ello se puede evitar empleando aditivos que refuercen la resistencia de la película.Lubricación hidrodinámicaLa lubricación hidrodinámica o lubricación de película gruesa, se obtiene cuando las dos superficies están completamente separadas por una película coherente del lubricante. El espesor de la película excede así de las irregularidades combinadas de las superficies. El coeficiente del rozamiento es bastante menor que en la lubricación por capa límite, y en ciertos casos puede llegar a 0.005. La lubricación hidrodinámica evita el desgaste de las partes en movimiento, ya que no hay contacto metálico entre ellas.Lubricación elasto-hidrodinámicaEsta condición se obtiene en superficies en contacto fuertemente cargadas (elásticas), esto es, superficies que cambian su forma bajo una carga fuerte, y vuelven a su forma original cuando cesa la carga.

DIFERENCIAS ENTRE GRASAS Y ACEITES

Cuando dos cuerpos sólidos se frotan entre sí, hay una

considerable resistencia al movimiento sin importar lo cuidadosamente que las superficies se hayan maquinado y pulido. La resistencia se debe a la acción abrasiva de las aristas y salientes

microscópicas y la energía necesaria para superar esta fricción se disipa en forma de calor o como desgaste de las partes móviles. Históricamente, el primer lubricante fue el sebo. Se utilizaba para engrasar las ruedas de los carros romanos ya en el año 1400 a.C. En la actualidad los lubricantes suelen clasificarse en grasas y aceites. Estas dos clases de lubricantes aparecieron teniendo en cuenta factores tales como velocidades de operación, temperaturas, cargas, contaminantes en el medio ambiente, tolerancias entre las piezas a lubricar, períodos de lubricación y tipos de mecanismos;

Existen diferentes grados de grasas y aceites dependiendo de la necesidad que se tenga y de los factores de operación. Una mala sección es tan peligrosa como si se hubiese dejado el mecanismo sin lubricante alguno. Muchas de las fallas que ocurren en este campo tienen su origen aquí; de ahí la seguridad que se debe tener cuando se seleccione un lubricante.

•Cuándo empleo grasa? La grasa se emplea generalmente en aplicaciones que funcionan en condiciones normales de velocidad y temperatura. La grasa tiene algunas ventajas sobre el aceite. Por ejemplo, la instalación es más sencilla y proporciona protección contra la humedad e impurezas. Generalmente se utiliza en la lubricación de elementos tales como cojinetes de fricción y antifricción, levas, guías, correderas, piñonería abierta algunos rodamientos.

•Cuándo empleo aceite? Se suele emplear lubricación con aceite cuando la velocidad o la

temperatura de funcionamiento hacen imposible el empleo de la grasa, o cuando hay que evacuar calor. El aceite, tiene su mayor aplicación en la lubricación de compresores, motores de combustión interna, reductores, motorreductores, transformadores, sistemas de transferencia de calor, piñoneras abiertas, cojinetes de fricción y antifricción y como fluidos hidráulicos. •La función del lubricante es: Formar una película entre los componentes en

movimiento, para evitar el contacto metálico. La película debe ser suficientemente gruesa para obtener una lubricación satisfactoria, incluso bajo fuertes cargas, variaciones grandes de temperatura y vibraciones; Reducir el rozamiento y eliminar el desgaste; Proteger contra la corrosión; Obturar (en el caso de la grasa) contra impurezas tales como suciedad, polvo, humedad o agua. •Concepto de grasas lubricantes:

La primera grasa lubricante se fabricó en 1872. Desde el

principio las grasas se basaron en jabones cálcicos y líticos. En 1940 se desarrollaron las grasas líticas, y en una década después se lanzaron las grasas de jabón compuesto de aluminio. La grasa es un producto que va desde sólido a semilíquido y es producto de la dispersión de un agente espesante y un líquido lubricante que dan las prosperidades básicas de la grasa. Las grasas convencionales, generalmente son aceites que contienen jabones como agentes que le dan cuerpo. El tipo de jabón depende de las necesidades que se tengan y de las propiedades que debe tener el producto. La propiedad más importante que debe tener la grasa es la de ser capaz de formar una película lubricante lo suficientemente resistente como para separar las superficies metálicas y evitar el contacto. Existen grasas en donde el espesante no es jabón sino productos, como arcillas de bentonita. El espesor o consistencia de una grasa depende del contenido del espesante que posea, puede fluctuar entre un 5% y un 35% por peso según el caso. El espesante es el que le confiere propiedades tales como resistencia al agua, capacidad de sellar y de resistir altas temperaturas sin variar sus propiedades ni descomponerse.

PROPIEDADES Y COMPONENTES DE LAS GRASAS

Hay ciertos factores a tener en cuenta cuando se habla de una grasa, como por ejemplo: •Viscosidad

La viscosidad es una de las propiedades mas importantes de un líquido y mas rápidamente observada. Es una medida de rozamiento que acontece entre las diferentes capas cuando un líquido se pone en movimiento. En la vida diaria este fenómeno no es de interés real, pero en la industria el concepto de viscosidad tiene un significado considerable. Es un dato principal en el proceso de fabricación y en la inspección del proceso acabado; en el empleo de la lubricación por aceite, la viscosidad es muy importante al seleccionar el lubricante adecuado. La viscosidad se especifica en mm²/s, aunque también se indica algunas veces en cSt (centistoke). Normalmente se indica para 40 y 100ºC, aunque en ciertos casos se pueden usar temperaturas de 37.8 (100º F), 50 y 98.9ºC (210º F).•Estabilidad mecánicaCiertas grasas, particularmente las líticas de los tipos antiguos, tienen una tendencia para ablandarse durante el trabajo mecánico, pudiendo dar lugar a pérdidas. En instalaciones con vibración, el trabajo es particularmente severo, ya que la grasa está continuamente vibrando en los elementos lubricados.•MiscibilidadEn los reengrases, hay que tener el máximo cuidado de no usar grasas diferentes a las originales. De hecho hay tipos de grasas que no son compatibles; si dos de estas grasas se mezclan, la mezcla resultante tiene normalmente una consistencia más blanda que puede causar la pérdida de grasa y fallo en la película lubricante.

BASES Y JABONES Las bases son las que determinan las propiedades de las grasas. A continuación nombramos algunas:

Bases Parafínicas (CnH2N+2)Son relativamente estables a altas temperaturas, pero por el alto contenido de parafinas que poseen, no funciona satisfactoriamente a bajas temperaturas. Las mismas dentro de aceite, forman partes sólidas que en ciertas maquinarias diseñadas solo para aceite, pueden tapar los conductos de lubricación.Bases Nafténicas (CnH2n)Es una base lubricante que determina la mayor parte de las características de la grasa, tales como: viscosidad, índice de viscosidad (I.V), resistencia a la oxidación (TAN) y punto de fluidez. Frecuentemente contienen una elevada proporción de asfalto; a altas temperaturas son menos estables que las parafínicas. Generalmente no deben usarse temperaturas por encima de los 65°C.SaponificaciónEs un proceso por medio del cual una grasa (o algún otro compuesto de un ácido con alcohol) reacciona con un ÁLCALI (compuesto que neutraliza la acidez de la grasa), para formar un jabón, glicerina u otro alcohol.Las propiedades de los jabones dependen de los ácidos grasos y de las bases metálicas utilizadas en la saponificación, esto se puede verificar mediante la reacción.HO2Cr+ Ácido graso +H2OBase metálica Jabón Y AguaLas bases metálicas son las que dan las características que se quieren lograr en la grasa, Así, las de calcio, aluminio y litio imparten buena resistencia a la acción del agua y a la humedad, mientras que las de sodio permiten soportar altas temperaturas.Las deficiencias que puedan tener las grasas se pueden modificar mediante la adición de aditivos.

DISTINTOS TIPOS DE GRASAS Y ADITIVOS EMPLEADOSLos tipos de grasa más comunes emplean como espesante un jabón de calcio (Ca), sodio (Na), o litio (Li).

•Grasas cálcicas (Ca)Las grasas cálcicas tienen una estructura suave, de tipo mantecoso, y una buena estabilidad mecánica. No se disuelven en agua y son normalmente estables con 1-3% de agua. En otras condiciones el jabón se separa del aceite de manera que la grasa pierde su consistencia normal y pasa de semilíquida a líquida. Por eso no debe utilizarse en mecanismos cuya temperatura sea mayor a 60ºC. Las grasas cálcicas con aditivos de jabón de plomo se recomiendan en instalaciones expuestas al agua a temperaturas de hasta 60ºC,. Algunas grasas de jabón calcio-plomo también ofrecen buena protección contra el agua salada, y por ello se utilizan en ambientes marinos. No obstante, existen otras grasas cálcicas estabilizadas por otros medios distintos del agua; éstas se pueden emplear a temperaturas de hasta 120ºC; por ejemplo, grasas cálcicas compuestas.•Grasas sódicas (Na)Las grasas sódicas se pueden emplear en una mayor gama de temperaturas que las cálcicas. Tienen buenas propiedades de adherencia y obturación. Las grasas sódicas proporcionan buena protección contra la oxidación, ya que absorben el agua, aunque su poder lubricante decrece considerablemente por ello. En la actualidad se utilizan grasas sintéticas para alta temperatura del tipo sodio, capaces de soportar temperaturas de hasta 120ºC.

•Grasas líticas (Li)Las grasas líticas tienen normalmente una estructura parecida a las cálcicas; suaves y mantecosas. Tienen también las propiedades positivas de las cálcicas y sódicas, pero no las negativas. Su capacidad de adherencia a las superficies metálicas es buena. Su estabilidad a alta temperatura es excelente, y la mayoría de las grasas líticas se pueden utilizar en una gama de temperaturas más amplia que las sódicas. Las grasas líticas son muy poco solubles en agua; las que contienen adición de jabón de plomo, lubrican relativamente, aunque estén mezcladas con mucho agua. No obstante, cuando esto sucede, están de alguna manera emulsionadas, por lo que en estas condiciones sólo se deberían utilizar si la temperatura es demasiado alta para grasas de jabón de calcio-plomo, esto es, 60ºC.•Grasas de jabón compuestoEste término se emplea para grasas que contienen una sal, así como un jabón metálico, usualmente del mismo metal. Las grasas de jabón de calcio compuesto son las más comunes de este tipo, y el principal ingrediente es el acetato cálcico. Otros ejemplos son compuestos de Li, Na, Ba (Bario), y Al (Aluminio). Las grasas de jabón compuesto permiten mayores temperaturas que las correspondientes grasas convencionales.•Grasas espesadas con sustancias inorgánicas

En lugar de jabón metálico se pueden emplear distintas sustancias inorgánicas como espesantes, por ejemplo, bentonita y gel de sílice. La superficie activa utilizada sobre partículas de estas sustancias absorben las moléculas de aceite. Las grasas de este grupo son estables a altas temperaturas y son adecuadas para aplicaciones de alta temperatura; son también resistentes al agua. No obstante, sus propiedades lubricantes decrecen a temperaturas normales.•Grasas sintéticasEn este grupo se incluyen las grasas basadas en aceites sintéticos, tales como aceites ésteres y siliconas, que no se oxidan tan rápidamente como los aceites minerales. Las grasas sintéticas tienen por ello un mayor campo de aplicación. Se emplean distintos espesantes, tales como jabón de litio, bentonita y PTFE (teflón). La mayoría de las calidades están de acuerdo a determinadas normas de pruebas militares, normalmente las normas American MIL para aplicaciones y equipos avanzados, tales como dispositivos de control e instrumentación en aeronaves, robots y satélites. A menudo, estas grasas sintéticas tienen poca resistencia al rozamiento a bajas temperaturas, en ciertos casos por bajo de -70º C.•Grasas para bajas temperaturas (LT)Tiene una composición tal que ofrecen poca resistencia, especialmente en el arranque, incluso a temperaturas tan bajas como -50º C. la viscosidad de estas grasas es pequeña, de unos 15mm²/s a 40º C. su consistencia puede variar de NLGI 0 a NLGI 2; estas consistencias precisan unas obturaciones efectivas para evitar la salida de grasa.•Grasas para temperaturas medias (MT)Las llamadas grasas ¨multi-uso¨ están en este grupo. Se recomiendan para equipos con temperaturas de -30 a +110º C; por esto, se puede utilizar en la gran mayoría de los casos.La viscosidad del aceite base debe estar entre 75 y 220mm²/s a 40º C. la consistencia es normalmente 2 ó 3 según la escala NLGI.

•Grasas para altas temperaturas (HT)Estas grasas permiten temperaturas de hasta +150ºC. Contienen aditivos que mejoran la estabilidad a la oxidación. La viscosidad del aceite base es normalmente de unos 110mm²/s a 40º C, no debiéndose exceder mucho ese valor, ya que la grasas se puede volver relativamente rígida a temperatura de ambiente y provocar aumento del par de rozamiento. Su consistencia es NLGI 3.•Grasas extrema presión (EP)Normalmente una grasa EP contiene compuestos de azufre, cloro ó fósforo y en algunos casos ciertos jabones de plomo. Con ello se obtiene una mayor resistencia de película, esto es, aumenta la capacidad de carga de la película lubricante. Tales aditivos son necesarios en las grasas para velocidades muy lentas y para elementos medianos y grandes sometidos a grandes tensiones. Funcionan de manera que cuando se alcanzan temperaturas suficientemente altas en el exterior de las superficies metálicas, se produce una reacción química en esos puntos que evita la soldadura.La viscosidad del aceite base es de unos 175mm²/s (máx. 200mm²/s) a 40º C. la consistencia suele corresponder a NLGI 2. En general, las grasas EP no se deben emplear a temperaturas menores de -30º C y mayores de +110º C.•Grasas antiengrane (EM)Las grasas con designación EM contienen bisulfuro de molibdeno (MoS2), y proporcionan una película más resistente que los aditivos EP. Son conocidas como las ¨antiengrane¨. También se emplean otros lubricantes sólidos, tales como el grafito.

ADITIVOS Y PRUEBAS

Aditivos para las grasasPara obtener una grasa con propiedades especiales, se incluyen a menudo uno o más aditivos. Entre los existentes, relacionamos los más comunes:Los aditivos antidesgaste mejoran la protección que la propia grasa ofrece. Es especialmente importante que el equipo en contacto esté bien protegido contra la oxidación si funciona en ambientes húmedos.Los antioxidantes retrasan la descomposición del aceite base a alta temperatura. Esto da lugar a mayores intervalos de relubricación, manteniendo bajos los costos.Los aditivos EP (extrema presión), por ejemplo jabones de plomo y compuestos de azufre, cloro o fósforo, aumentan la capacidad de carga de la película.Los estabilizadores hacen posible el espesado de aceite base con jabones con los que no forma compuestos fácilmente. Generalmente, sólo se precisa poca cantidad, por ejemplo, la grasa cálcica tiene un 1 a 3% de agua como estabilizador.

PRUEBAS DE PRESTACIONES REALIZADAS A LAS GRASAS

•Prueba AlmenUna varilla cilíndrica gira dentro de un casquillo abierto, el cual se presiona contra aquella. Se añaden pesos de 0.9 Kg. en intervalos de 10 seg. y se registra la relación existente entre la carga y la iniciación del rayado.•Prueba TimkenSe presiona un anillo cilíndrico, que gira, sobre un bloque de acero durante 10 minutos y se registra la máxima presión de iniciación del gripado.•Prueba SAE

Se hacen girar dos rodillos a diferentes velocidades y en el mismo sentido. La carga se aumenta gradualmente hasta que se registre el fallo. En este caso hay combinación de rodamiento y deslizamiento. Se ilustra en las Fig. 5a y 5b.•Prueba FálexSe hace girar una varilla cilíndrica entre dos bloques de material duro y en forma de V, que se presionan constantemente contra la varilla, con una intensidad que aumenta automáticamente. La carga y el par totales se registran en los calibradores. Ver las Fig. 6a y 6b.•Punto de goteoEs la temperatura a la cual la grasa pasa de su estado sólido a líquido. La prueba se realiza aumentando la temperatura de la grasa hasta que se empiece a cambiar de estado, en ese momento se toma la temperatura y se define su punto de goteo.

LUBRICACIÓN DE LOS RODAMIENTOS CON GRASA.

Supongamos que el lubricante forma una película entre los componentes del rodamiento que se están moviendo unos respecto a otros. Esta película se adhiere firmemente a las superficies que se deben separar. Cuando los componentes se mueven en relación unos con otros, la película queda expuesta a tensiones de cortadura interna. Simplificadamente, se puede decir que ello resulta en deslizamiento entre las ¨diferentes¨ capas de la película, y a rozamiento entre ellas. Un término más común de la resistencia del fluido, es la viscosidad.•Cómo actúa la grasa en el rodamiento?El espesante, el jabón metálico, actúa como contenedor para el

aceite lubricante.El jabón forma como una malla o convolución de fibras jabonosas. Las cavidades de la malla están llenas de aceite, parecido a lo que sucede con los poros de una esponja llena de agua.Si una esponja mojada se exprime, el agua sale de ella; podríamos decir que la esponja ¨sangra¨. Nosotros también decimos que el aceite ¨sangra¨ de la grasa, pero en esta operación la temperatura juega el principal papel. La grasa en un componente o equipo es a veces expuesta a un trabajo de ¨amasado¨, que podría dar lugar a que ¨sangre¨. Por lo tanto, se debe elegir el tipo de grasa que tenga propiedades adecuadas a los requerimientos del tipo de condiciones de funcionamiento. Por ejemplo, las altas vibraciones llevan a la elección de una grasa mecánicamente estable, pues sino es expulsada fuera del mecanismo en un continuo proceso de circulación que causa una rotura mecánica de la base de jabón metálico, destruyéndose la grasa y teniendo un contacto metálico por ruptura de la película lubricante

.IMPORTANCIA DE LA LUBRICACIÓN EN MÁQUINAS

La vida útil de un equipo depende de una adecuada lubricación.Para cada elemento o componente existe un lubricante específico: hay que estudiar los

factores internos y externos.Las grasas sintéticas al igual que los aceites no se comportan mejor que los minerales a temperaturas y RPM bajas.Las grasas y aceites sintéticos tienen mejores prestaciones que las minerales básicas a altas temperaturas y RPM.La reacción de saponificación es necesaria únicamente para la obtención de las grasas lubricantes, más no de los aceites.Las grasas están hechas a bases de jabones donde se aloja el aceite. Si bien hay diferentes tipos de jabones, las propiedades antifricción las brinda el aceite que se aloja en ella y los aditivos.La aditivación mejora las prestaciones de los lubricantes.Desde que se utilizan detergentes en los aceites, las maquinarias trabajan con menos contaminación en los mecanismos.

ACEITES LUBRICANTES¿Qué es un lubricante?Un lubricante es un cuerpo susceptible de reducir el rozamiento cuando se interpone entre dos superficies con movimiento relativo.

Otras funciones del lubricante:1. Facilitar el movimiento.2. Reducir el desgaste.3. Reducir el consumo de energía.4. Refrigerar los componentes.5. Transmitir la potencia.6. Proteger contra la corrosión.7. Mejorar la estanqueidad.8. Transmitir el calor.9. Aislar.Los lubricantes pueden ser:Líquidos como el aceite.Semisólidos como la grasa.Sólidos como el grafito.Los orígenes de los lubricantes son de dos tipos: naturales y artificiales.

Dentro de los naturales tenemos:1. Los aceites vegetales como el de oliva o colza.2. Animales como el de ballena.3. Minerales como el petróleo o la hulla.Dentro de los artificiales:1. Productos de Síntesis como el aceite sintético, esteres, etc.2. Siliconas.Por lo tanto vamos a conocer un poco del aceite mineral como lubricante solamente para poder distinguir cuál es el más adecuado para nuestra máquina.El aceite que usted compra es pues generalmente de origen mineral, es decir, un destilado del petróleo. De ahora en adelante al decir “aceite” nos referiremos a este.

PROPIEDADES DE LOS ACEITES LUBRICANTES.

Los aceites lubricantes se distinguen entre si según sus propiedades o según su comportamiento en las máquinas.Debemos de conocer las propiedades de los aceites lubricantes, para poder determinar cual utilizaremos según la misión que deba desempeñar.Un buen aceite lubricante, a lo largo del tiempo de su utilización, no debe formar excesivos depósitos de carbón ni tener tendencia a la formación de lodos ni ácidos; tampoco debe congelarse a bajas temperaturas.Las propiedades más importantes que deben tener los aceites lubricantes son:

COLOR.Cuando observamos un aceite lubricante a través de un recipiente transparente el color nos puede dar idea de el grado de pureza o de refino.DENSIDAD.La densidad de un aceite lubricante se mide por comparación entre los pesos de un volumen determinado de ese aceite y el peso de igual volumen de agua destilada, cuya densidad se acordó que sería igual a 1 (UNO), a igual temperatura.Para los aceites lubricantes normalmente se indica la densidad a 15ºC.

VISCOCIDAD

Es la resistencia que un fluido opone a cualquier movimiento interno de sus moléculas, dependiendo por tanto, del mayor o menos grado de cohesión existente entre estas.ÍNDICE DE Se entiende como índice de viscosidad, el valor que indica la variación de viscosidad del

aceite con la temperatura.Siempre que se calienta un aceite, éste se vuelve más fluido, su viscosidad disminuye; por el contrario, cuando el aceite se somete a temperaturas cada vez más bajas, éste se vuelve más espeso o sea su viscosidad aumenta.

NTUOSIDAD

La untuosidad es la propiedad que representa mayor o menor adherencia de los aceites a las superficies metálicas a lubricar y se manifiesta cuando el espesor de la película de aceite se reduce al mínimo, sin llegar a la lubricación límite.

PUNTO DE INFLAMACIÓN.

El punto de inflamación de un aceite lo determina la temperatura mínima a la cual los vapores desprendidos se inflaman en presencia de una llama.PUNTO DE COMBUSTIÓN.Si prolongamos el ensayo de calentamiento del punto de inflamación, notaremos que el aceite se incendia de un modo más o menos permanente, ardiendo durante unos segundos, entonces es cuando se ha

conseguido el punto de combustión.

PUNTO DE CONGELACIÓN

Es la temperatura a partir de la cual el aceite pierde sus características de fluido para comportarse como una sustancia sólida

.ACIDEZ

.Los diferentes productos terminados, obtenidos del petróleo bruto pueden presentar una reacción ácida o alcalina.En un aceite lubricante, una reacción ácida excesiva puede ser motivo de un refinado en malas condiciones. A esta acidez se le llama acidez mineral.ÍNDICE DE BASICIDAD T.B.N

.

Es la propiedad que tiene el aceite de neutralizar los ácidos formados por la combustión en los motores.El T.B.N. (total base number) indica la capacidad básica que tiene el aceite. Si analizamos un aceite usado el T.B.N residual nos puede indicar el tiempo (en horas) que podemos prolongar los cambios de aceite en ese motor.DEMULSIBILIDAD.Es la mayor o menor facilidad con que el aceite se separa del agua, ésto es, lo contrario de emulsibilidad

COMPOSICIÓNEl aceite que usted compra es un compuesto de dos partes: El aceite base y los aditivos.ACEITE BASE

Partiendo del petróleo el aceite base se consigue con un proceso de refino, los componentes resinosos o asfálticos son separados del producto, dejando solamente lo que nos interesa del mismo.Los aceites bases no se usan tal cual salen de la refinería, sino que se terminan en una operación llamada Blending que consiste en mezclar aceites de propiedades conocidas y durante esta operación se le incorporan los aditivos que son los que le confieren las propiedades necesarias según el fin a que se destine el aceite.A los lubricantes preparados de esta forma se les llama aceites terminados y son los que se encuentran en el mercado a disposición del consumidor.

.ADITIVOS

Los aditivos son productos químicos que se añaden al aceite base para aumentar determinadas propiedades útiles o para dar otras que no tienen.

PROPIEDADES GENERALES DE LOSADITIVOS

.Los aditivos se incorporan a los aceites en muy diversas proporciones, desde partes por millón, hasta el 20% en peso de algunos aceites de motor. Cada aditivo tiene una o varias funciones que cumplir, clasificándose al respecto, como uní o multifuncionales.Fundamentalmente los aditivos persiguen varios objetivos:Limitar el deterioro del lubricante a causa de fenómenos químicos ocasionados por razón de su entorno o actividad.Proteger la superficie lubricada de la agresión de ciertos contaminantes.Mejorar las propiedades físico-químicas del lubricante o proporcionarle.

FINALIDAD DE LA LUBRICACIÓN

La acción de lubricar tiene como finalidad conseguir:•Reducir el rozamiento o resistencias pasivas, al rozamiento.•Combatir la corrosión y el desgaste.•Participar en el equilibrio térmico de las máquinas. La energía mecánica perdida por rozamiento es disipada en forma de calor y prácticamente irrecuperable. El lubricante es generalmente el vehículo de eliminación del calor.•Contribuir a la estanqueidad de gases y líquidos. Con el lubricante se intenta reducir las fugas de compresión y por lo tanto mejorar el rendimiento volumétrico y mecánico.•Eliminar por circulación las impurezas que puedan acelerar el desgaste o atascar los conductos, y como consecuencia destruir las partes mecánicas lubricadas.•Reducir vibraciones, choques y ruidos.•Proteger contra el picado.

CLASIFICACIÓN DE LOS ACEITESLa diferencia básica entre los aceites no radica en la viscosidad, sino en que los aditivos que

contienen son diferentes según las funciones a desempeñar.Con arreglo a su utilización podemos distinguir tres tipos de aceites:•Aceites para motores.•Aceites para transmisiones.•Aceites para sistemas hidráulicos.

MOTORES

Los aceites lubricantes para motores se clasifican según el combustible empleado, (gasolina, gasóleo o gases licuados del petróleo), por el funcionamiento, (cuatro tiempos o dos tiempos), y por la clase de trabajo o servicios a prestar (suave, medio o duro)Las clasificaciones más importantes y utilizadas son las siguientes:S.A.E. (Sociedad de Ingenieros Automotricez).A.P.I. (Instituto Norteamericano del petróleo).La clasificación S.A.E. está basada en la viscosidad del aceite a dos temperatura 0ºF y 210ºF, estableciendo ocho grados S.A.E. para los monogrados y seis para los multigrados.En algunos de los grados aparece detrás del numero S.A.E. la letra "W" (Winter= invierno), que se refiere especialmente a los aceites para clima frío, fijándose la temperatura para la determinación de la viscosidad en 0ºF (-18ºC), mientras que en los números S.A.E. sin letra "W" se aplican a aceites usados en climas semejantes a los de Europa Occidental, basándose en la viscosidad a 210ºF (99ºC).En la actualidad sólo se utilizan aceites multigrado, que se basan en aceites monogrado tipo W que además incorporan aditivos.En conclusión, la numeración SAE para estos lubricantes usualmente está compuesta por dos números separados por la letra "W". A diferencia de lo que ocurre con la clasificación API, la viscosidad SAE no indica la calidad del lubricante.

Ejemplo: 10W 40, indican la viscosidad del aceite medida a -18 grados y a 100 grados, en ese orden. Sólo hace referencia a que el producto se comporta en frío como un SAE 10 y en caliente como un SAE 40. Por lo tanto, para una mayor protección en frío se deberá recurrir a un aceite que tenga el primer número lo más bajo posible. Para obtener un mayor grado de protección en caliente, se deberá incorporar un aceite que posea un elevado número para la segunda.Para establecer un sistema de clasificación según la calidad, la A.P.I ha diseñado una nomenclatura según el tipo de motor al que se le va a aplicar el lubricante. De esta forma, para motores a gasolina se estableció la letra "S" de Spark (bujía en inglés) para relacionar con el principio de ignición por chispa que se utiliza en este tipo de motores, seguida de las letras "A" hasta la "L" para representar la evolución en orden alfabético de los grados de clasificación que se han desarrollado en forma sucesiva, siendo mayores los requerimientos por calidad a medida que progresa la letra del alfabeto. En la siguiente tabla, se puede apreciar la evolución de la clasificación API de los aceites para motores a gasolina.En cuanto a los aceites para motores diesel, la nomenclatura utiliza la letra "C" de la palabra inglesa Compression por tratarse de aceites para motores cuyo principio de ignición es por compresión y una letra en serie alfabética que representa la evolución del nivel de calidad.

TIPOS DE ADITIVOS UTILIZADOS.

DETERGENTES.Utilizados en aceites de motores, su papel es químico (neutralizante) y físico-Químico (dispersante).

Actúan como dispersantes de los productos de combustión y neutralizan la formación de acidez corrosiva proveniente de la combustión normal o de la oxidación del azufre del combustible que provoca la formación de anhídrido sulfúrico.

ANTIOXIDANTES DE ALTAS TEMPERATURAS

Su finalidad consiste en disminuir la oxidación de un aceite y proteger las piezas que están en movimiento (cojinetes) contra la corrosión.

ADITIVOS DE EXTREMA PRESIÓN

Confieren al aceite propiedades antisoldadura necesarias en la lubricación de engranajes en carter cerrado en los que se desarrollan elevadas presiones, evitando así el gripaje o soldadura por formación de dos películas protectoras que resultan de la liberación de azufre o fósforo del aditivo a consecuencia de la temperatura.

ESPESANTES

Actúan sobre las curvas de viscosidad a diferente temperatura.A bajas temperaturas las moléculas de estas substancias se contraen ocupando muy poco volumen y se dispersan por el aceite en forma de minúsculas bolitas dotadas de gran movilidad. Cuando se eleva la temperatura, las moléculas de la mas de aceite aumentan de velocidad y las mencionadas bolitas se agrupan, formando estructuras bastante compactas que se oponen al movimiento molecular del aceite base, lo que se traduce en un aumento de la viscosidad de la mezcla.

ADITIVOS MEJORADORES DEL PUNTO DE CONGELACIÓN

La creación de estos aditivos se centra en obtener un punto de congelación bajo, para que los aceites fluyan a bajas temperaturas.El aditivo rodea los microcristales de parafina, evitando la formación de otros mayores y consiguiéndose, por lo tanto, un punto de congelación más bajo.

ANTIESPUMANTES

.

Estos productos tienen la propiedad de impedir la formación de una espuma estable cuando el aceite es agitado en contacto con el aire.El mecanismo de acción de los productos antiespumantes es favorecer la unión de las burbujas de gas y la ruptura de las películas de aceite que las rodean.

MEJORADORES DE LA UNTUOSIDAD

Dotan al aceite de las propiedades de adherencia a las superficies deslizantes.Esta propiedad la tenía ya el aceite antes del proceso de refino, pero la pierde durante el mismo.

DISPERSANTES

Mantiene los residuos procedentes de la combustión sin aglomerarse y sin que se depositen en el motor.

INHIBIDORES DE LA CORROSIÓN

Protegen los cojinetes y las superficies metálicas contra ataques químicos.

AGENTES ALCALINOS

.Neutralizan los ácidos presentes en el aceite formando sales inertes que previenen la oxidación del propio aceite.

REPELENTES DEL AGUA

Proveen propiedades al aceite de repelencia del agua.

ESTABILIZANTES DEL COLOR

Previenen cambios de color o la formación de colores no deseables.

AGENTES DE CONTROL DEL OLOR

Evitan la formación de olores no deseables o los neutralizan.BACTERICIDAS.Previenen y controlan el crecimiento bacteriano atacando a la membrana celular y causándole la muerte.

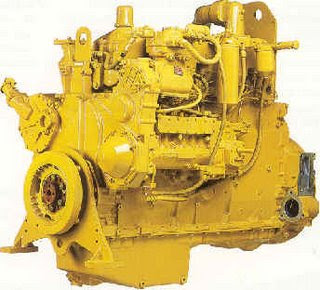

MOTORES DIESELHISTORIA DE LOS MOTORES DIESELEl creador de los motores Diesel fue un hombre llamado Rudolf Diesel (1858-1913), nació el 18 de marzo de 1858 en París, hijo de inmigrantes bávaros. En 1870 la

familia tuvo que abandonar Francia al estallar la guerra franco-prusiana, y Rudolf fue enviado a Alemania.En 1875 ingresó en la escuela politécnica de Munich, donde fue discípulo de Carl von Linde

(1842-1934), para cuya empresa de máquinas frigoríficas empezó a trabajar como representante en París. En la capital francesa, se interesó por el diseño de un motor de expansión que funcionaba a base de amoníaco; aunque no tuvo éxito, ello le condujo a invertir su tiempo libre y sus ahorros en el desarrollo de un motor de combustión interna que evitara el despilfarro energético inherente a los motores térmicos.

El Instituto de Ingenieros Mecánicos de Alemania le concedió la orden del Mérito por sus investigaciones y desarrollos sobre los motores de petróleo. Entre 1893 y 1897 construyó el primer motor diésel del mundo en condiciones de trabajo. En 1892 Diesel patentó un motor caracterizado por un alto rendimiento térmico a expensas de un grado de compresión muy elevado. En 1897 el nuevo motor estaba a punto y su eficacia quedó satisfactoriamente demostrada.

DEFINICIÓN DE MOTOR DIESEL Y GASOLINA

1.-El motor diesel

El motor diesel es un motor de combustión interna cuya función se basa en un ciclo

termodinámico, en el cual se inyecta en la cámara de combustión el combustible después de haberse realizado una compresión de aire por el pistón. La relación de compresión de la carga del aire es lo suficientemente alta como para encender el combustible inyectado.Este motor utiliza varios tipos de combustible, que se caracterizan por una mayor eficiencia térmica y por las ventajas económicas para las aplicaciones que tiene. Por ser un máquina que produce una fuerza se denomina motor, y como en su interior tiene lugar una combustión, son conocidos como motores de combustión interna.2.-Motor a gasolinaLos motores a gasolina son aquellos que funcionan con una mezcla de gas y aire que es aspirada y encendida con una chispa.

DIFERENCIA MOTOR DIESEL Y GASOLINA

Entre las diferencias mas resaltantes de un motor diesel y uno a gasolina tenemos:1:El motor diesel carece de sistema auxiliar de encendido, como asimismo de bujías para producir la chispa encendedora , sistema que es alimentado por electricidad a alta tensión, mediante un delco, y una batería de acumuladores, o bien el sistema de magneto. Nada de esto precisa en un motor diesel, porque el combustible se inflama simplemente al ponerse en contacto con el aire muy caliente que ha sido intensamente comprimido en el cilindro.2:El motor diesel empieza por alimentar en su cilindro solamente aire

, que es comprimido antes de penetrar el combustible dentro del cilind

ro, mientras que en el motor de explosión se realiza una mezcla de gasolina y aire en el exterior del cilindro, en el carburador, antes de introducirse en el cilindro por la válvula de admisión en el tiempo de aspiración.Los motores diesel aplican una mayor compresión que los motores de explosión.Los motores diesel emplean combustibles líquidos menos volátiles que la gasolina, y estos combustibles, más pesados generalmente, son más baratos que la gasolina.Los motores diesel utilizan bombas inyectoras para el combustible y pulverizador, para que su introducción se realice en forma de pequeñas partículas . En los de explosión la mezcla combustible-aire se efectúa en el carburador.Los motores diesel, debido a tener que trabajar a mayores presiones, son más pesados que los de explosión del mismo tamaño, por lo que sus elementos tiene que ser más robustos, de mayores dimensiones y por la tanto más pesados.

TRENES DE RODAJE  CADENAS

CADENAS

Los

tractores de ruedas con propulsión a vapor fueron la maravilla en su día. Fácilmente remolcaban grandes cargas, lo cual impresionaba a mucha gente.El fracaso de estas máquinas fue que con frecuencia se atascaban en suelos blandos o barrosos cosa por otra parte habitual en los primeros años del siglo pasado en el cual no existían las infraestructuras de carreteras asfaltadas y frecuentemente los caminos estaban encharcados y deslizantes. En muchos casos se podían pasar días enteros desatascando uno de estos gigantes de su prisión de barro.En 1904 se ensayó el primer tractor de cadenas de marca

Holt. La máquina cosechó un éxito rotundo trabajando en suelos blandos donde habían fracasado los tractores de ruedas.En abril de 1905 un articulo periodístico decía:

"

La compañía Holt adaptó una máquina de tracción de vapor con las nuevas ruedas de cadenas sin fin y la envió a la isla Roberst donde la vegetación había sido quemada profundamente y donde las máquinas no podían operar a causa de las características blandas del suelo. En un lote de tierra donde un hombre no podía caminar sin hundirse hasta las rodillas y donde los caballos herrados tampoco se podían usar la nueva máquina se opero sin causar una perceptible impresión sobre el suelo. Este lote de terreno había sido totalmente inservible para cultivar durante años porque no se había descubierto la forma de ararlo, pero la máquina con ruedas de plataforma volvió a convertir esta tierra en provechosa".

A causa de la apariencia de la primera máquina de Holt de cadenas y al hecho de que parecía arrastrarse por el suelo, los clientes comenzaron a llamarlas orugas, y se acuño poco tiempo después la marca registrada "Caterpillar". Esta marca ha estado presente en el negocio de trenes de rodaje desde 1925, cuando Benjamín Holt y Daniel Best se unieron para formar la compañía.Históricamente Caterpillar ha sido la compañía líder con nueva tecnología y conceptos en diseños de trenes de rodaje. Por ejemplo son innovaciones de Caterpillar los segmentos de rueda motriz atornillables, eslabones maestros de dos piezas, sellos dúo-cone para rodillos y ruedas tensoras, cadena con bujes rotatorios, rodillos de lubricación permanente, eslabones con refuerzo

central, etc.En las fotos se muestran varios rodajes curiosos.

Componentes

El 24 de noviembre de 1904 se ensayó el primer tractor de cadenas de marca Holt. La prueba constituyo un éxito rotundo que dio lugar a que inmediatamente se popularizase el sistema por la gran atención prestada por la prensa de la época.

Han pasado casi cien años desde su invención y el sistema todavía pervive, aunque a lo largo de los años sus componentes y funciones han ido cambiando y adaptándose a las nuevas tecnologías y nuevas necesidades de rendimiento y producción de las modernas máquinas de movimientos de tierras.Actualmente varios modelos de máquinas montan trenes de rodaje, (excavadoras, buldózeres, cargadoras de cadenas, tractores agrícolas, etc). Existen diferencias entre unas aplicaciones y otras y entre unas máquinas y otras, pero en este articulo vamos a hablar de los componentes generales de los rodajes y su funcionamiento.Componentes.Eslabones. Es la parte que sirve de unión al conjunto de la cadena y sobre la cual se desliza la máquina. Lleva dos

perforaciones en los extremos donde se alojan los bulones y los casquillos. Por un lado lleva el riel que es donde se deslizan los rodillos para el movimiento de la máquina y por la otra lleva dos taladros donde se atornillan las tejas de la máquina.Pasadores o bulones. Van alojados dentro del casquillo y tienen dos funciones: Mantener unido un eslabón con el siguiente y articular la cadena haciendo de bisagra.Bujes o casquillos. Sirven de alojamiento a los bulones y es el soporte por donde las ruedas dentadas o cabillas efectúan la tracción para mover la cadena.

Zapatas o tejas. Constituyen la superficie de contacto de la máquina con el suelo, van atornilladas a los eslabones de cadena.Rodillos inferiores. Tienen dos funciones: Primero soportan el peso de la máquina y luego sirven de guía al deslizamiento de las cadenas. Suelen ser de dos tipos: pestaña doble o pestaña sencilla. Estos últimos se usan más cerca de las ruedas cabillas y ruedas guías para que no interfieran con estas. Los de pestaña doble se colocan en el centro para que maximicen el efecto guía de la cadena.

Rodillos superiores. Sirven de sustento y guía a la cadena en su

parte superior.

Ruedas motrices o cabillas. Son las ruedas dentadas que transfieren las cargas de impulsión del mando final a los casquillos.

pueden ser enteras de una pieza o de varias piezas atornilladas para facilitar su reposición.

Ruedas tensoras o guías. Guían la salida y entrada de la cadena en

los rodillos inferiores,soportan el peso de la cadena y controlan la comba y la tensión de la misma.

Protecciones inferiores. A lo largo del tren de rodaje en su parte inferior se pueden montar unas protecciones que tapan la entrada de material suelto entre los rodillos.

Las cadenas.pueden llevar en su interior aceite lubricante que convenientemente cerrado por retenes evita el desgaste interno de las mismas, lo que permite la prolongación de su vida útil, puesto que los casquillos después de gastarse por una de sus caras es posible desmontarlos y girarlos para obtener el doble de horas de servicio.Habitualmente las cadenas de excavadora suelen ser de tipo seco, es decir sin lubricación y el resto de las máquinas habitualmente suelen llevar cadenas lubricadas.Las ruedas guías, rodillos inferiores y superiores tienen lubricación permanente por aceite internamente.

Tipos de cadenas

Los actuales trenes de rodaje utilizados en la maquinaria se clasifican en varios tipos dependiendo de el sistema bulón-casquillo (ver componentes) que se use.Los primeros rodajes que existieron contactaba directamente metal contra metal entre el bulón y el casquillo. Con el giro de las cadenas ambos componentes se desgastaban hasta el punto de destrucción en un corto periodo de tiempo. La suciedad se introducía entre el bulón y el asquillo y aceleraba el proceso de destrucción. Además el contacto del casquillo contra la rueda cabilla producía también un desgaste exterior en el casquillo. Por otra parte los eslabones se desgastaban en contacto con las ruedas guías y los rodillos inferiores y superiores.Más tarde se introdujo un retén que impedía la entrada de suciedad entre los bulones y los casquillos lo que retardaba el desgaste que se producía en el conjunto. A este tipo de cadenas se le llama cadena sellada. Son las cadenas que vemos habitualmente en casi todas las excavadoras de cadenas.Una variante de este sistema lo constituyen las cadenas lubricadas con grasa que es una cadena sellada en la que se le introduce grasa en el interior en el momento del montaje. Lo utilizan algunas casas comerciales últimamente en sus excavadoras.A continuación se cambió el sistema de retenes y se introdujo aceite entre el eslabón y el casquillo. Son las cadenas selladas y

lubricadas. Con esto se consigue que el desgaste interno entre el bulón y el casquillo sea prácticamente inexistente, prolongando la vida útil del conjunto de las cadenas pasando a ser el desgaste externo de los casquillos el factor critico de destrucción de la cadena. Este tipo de cadenas selladas y lubricadas requieren normalmente un mantenimiento a la mitad de su vida útil. Se desmonta todo el conjunto y al montarlo de nuevo se giran los casquillos 180 grados de manera que la parte más desgastada pase al lado contrario, con lo que si el desgaste del eslabón lo permite se disponga de un 50% más de vida. Es necesario un seguimiento de el rodaje para determinar el punto en el cual es necesario el mantenimiento. Este tipo de rodajes se usan normalmente en palas de

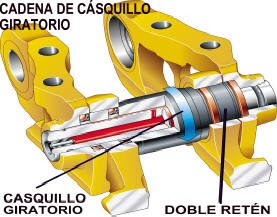

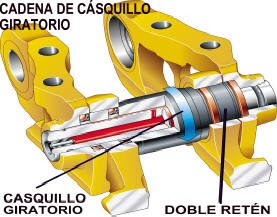

cadenas, buldózer, tiendetubos, etc. Un paso más adelante lo constituyen las cadenas de casquillo giratorio que es el último invento de Caterpillar. Este tipo de cadenas además de ser selladas y lubricadas llevan un doble sistema de retenes que permite el giro libre de los casquillos al entrar en la rueda de tracción o rueda cabilla, con lo que se evita el desgaste externo de los casquillos como factor critico de destrucción y además se descarta el mantenimiento de las cadenas con el consiguiente ahorro de costes. Este sistema por sus costes se aplica solamente en buldózer de momento. Este invento posiblemente en unos pocos años revolucionará los trenes de rodaje de la maquinaria, modificando posiblemente la conexión de todos los componentes del sistema. Actualmente existen muy pocas máquinas en el mercado con este tipo de rodajes, pero no nos cabe la menor duda de que el futuro lleva este camino.Los rodillos inferiores, superiores y ruedas guías llevan también aceite en el interior de sus ejes para evitar el desgaste prematuro.

Factores que influyen en el mantenimiento de rodajes

Los tractores y palas de cadenas así como las excavadoras de cadenas tienen en común el rodaje, pero en el caso de los dos primeros este componente supone un coste muy elevado en el costo horario de la maquina, mientras que en el caso de las excavadoras de cadenas aún suponiendo también un coste, este es mucho menor dadas las características de funcionamiento de cada una de las maquinas.

Generalmente en tractores y palas cargadoras de cadenas se suelen utilizar los rodajes con lubricación permanente de su sistema de bulones y casquillos, mientras que en las excavadoras el sistema va montado en seco, aunque la tendencia general en estos momentos es el de lubricar de forma permanente los rodaje de excavadora con grasa. En el caso de los primeros como se puede suponer es critico el que el aceite que lubrica el interior del rodaje se conserve dentro del mismo el mayor tiempo posible, para lo cual estos rodajes están dotados de unos retenes que impiden la salida del aceite al exterior. En las excavadoras también llevan retenes aunque su utilidad esta más bien orientada a evitar la entrada de materiales dentro del casquillo-bulón, con el fin de que estos materiales no contribuyan al desgaste de los componentes internos de la cadena.Como consecuencia de las diferentes formas de trabajar de unas máquinas y otras, ya hemos dicho que la influencia del rodaje en el costo horario de la máquina, puede ser importante.Teniendo en cuenta estas consideraciones, vamos a tratar en estas líneas del mantenimiento de los rodajes de los tractores y palas cargadoras.Hay tres tipos de factores que influyen en el mantenimiento de los trenes de rodaje: Factores no controlables, factores derivados de la forma de trabajo de la máquina y factores controlables.Factores no controlables.Son aquellos en los que no tenemos ninguna influencia durante el trabajo y que pueden mantenerse constantes o variar según se vaya avanzando la obra, son entre otros los siguientes: •Impacto del material en las cadenas que depende del estado del terreno y la fragmentación del mismo. •Humedad del terreno que varia en función del lugar en que se trabaja.•Abrasión del material, depende del tipo de material en que se este trabajando, existe una gran diferencia ente unos materiales y otros.•Compactación del terreno, si es material suelto, voladuras, etc.Factores derivados de la forma de trabajo de la máquina

Son generalmente los factores derivados de la forma que tiene el palista de trabajar con la máquina, como tales son factores que en teoría se pueden controlar, pero en la practica es muy difícil que un operador que lleva años con unas costumbres adquiridas, las pueda cambiar. Generalmente son actividades inconscientes que se suelen repetir en los ciclos de trabajo, pueden ser:Velocidad inadecuada en los ciclos de trabajo. Es importante no trabajar demasiado rápido con estas maquinas de rodajes, el exceso de velocidad aumenta de forma considerable el desgaste.Tendencia a girar siempre hacia un solo lado. Sobrecarga una de las cadenas y hace que el desgaste de uno de los lados sea distinto del otro con lo que a la hora de sustituir el rodaje, una de las cadenas no se habrá aprovechado en toda su extensión.Trabajar en marcha atrás de forma innecesaria. Se debe trabajar en marcha atrás lo mínimo imprescindible, en tractores de rueda cabilla elevada el mayor porcentaje de desgaste se produce en marcha atrás.Patinaje de las cadenas durante el ciclo de trabajo. Es algo obvio que si una cadena patina, se gasta contra el suelo sin producir ningún trabajo.Factores controlables.Son aquellos que se pueden controlar más fácilmente durante el trabajo de la máquina. Pueden ser:•El más importante es el ajuste correcto de la tensión de las cadenas. Es un factor critico

en el mantenimiento de los rodajes, puesto que una cadena demasiado tensa aumenta mucho su desgaste al igual que una cadena demasiado floja.•Elección del ancho de teja más adecuado para el tipo de trabajo. Es aconsejable utilizar siempre la teja más estrecha posible que permita el tipo de trabajo de la máquina, esto permite un mayor empuje de la máquina y un menor gasto de combustible. Este factor no suele cambiarse a lo largo de la vida de una máquina, pero es conveniente que se tenga en cuenta a la hora de sustituir el tren de rodaje, porque puede ser una buena opción en ese momento cambiar el tamaño de las tejas.•Controlar el desgaste de las cadenas, para poder efectuar su mantenimiento en el momento adecuado. Algunas marcas de maquinaria como por ejemplo Caterpillar ofrecen un servicio gratuito de medición de los trenes de rodaje por personal especializado, que le pueden aconsejar el mejor momento para efectuar el mantenimiento, técnicas de operación y formas de reducir sus costos en rodajes.•Acumulación de material en las cadenas. Durante los ciclos de trabajo se va acumulando material suelto en las cadenas lo que impide el correcto funcionamiento de los rodillos, ruedas guías, etc. Tan pronto como sea posible se debe limpiar la acumulación d material.•Se deben comprobar los casquillos por la parte exterior todos los días justo después de terminar la jornada de trabajo con el fin de detectar calentamientos anormales que indican la perdida de lubricación de una de las secciones de la cadena. Esto puede servir para reparar una cadena averiada antes de que se rompa. Lo habitual en los rodajes es que se dé un periodo de garantía de lubricación de las mismas que generalmente suele ser de unas 4000 horas de funcionamiento al cabo de las cuales sería necesario sustituir los retenes de las cadenas.•Revise todos los días visualmente el posible aflojamiento de tornillos en las cadenas, rodillos, sectores, etc y apriete si fuera necesario.

KOMATSU 930EKomatsu 930E Cuando en MINExpo ‘96 se presentó el camión Komatsu 930E fue el primer camión, desde el efímero Titan de 20 años antes, en romper la barrera de las 300 toneladas de capacidad. Además fue el primero en utilizar locomoción con tecnología AC. Como testamento de la creciente y amplia aceptación de camiones grandes, el 930E se fabrica en Komatsu Peoria, Illinois. El fabricante hace hincapié en los varios retos a vencer por los grandes camiones, específicamente aquellos relacionados con el desgaste de neumáticos, economía de combustible y otras innovaciones en el diseño.Las primeras flotas de camiones 930E fueron para las minas de Phelps Dodge Corporation, Chino Mine en Nuevo México y Morenci Mine en Arizona. Komatsu Minino Systems y su distribuidor Road Machinery Company de Phoenix han trabajado estrechamente con Phelps Dodge en ambas minas para asegurar que los 930E cumplían con sus expectativas. Muchas de las características estándar de los actuales 930E son fruto de esos trabajos en equipo. Claude Dew, Vicepresidente de Repuestos y Servicios de Road Machinery habla sobre los retos que han tenido que superar desde que estos grandes camiones entraron en escena. «Komatsu Mining Systems nos ha proporcionado un gran apoyo con estos nuevos camiones. El desgaste de neumáticos y la economía de combustible en contra de los camiones de 240 toneladas es mejor de lo que se esperaba. Y en cuanto a su habilidad en acarreo, esta es una máquina de gran rendimiento. La respuesta de los usuarios ha sido positiva, aclaró Dew. Algunos fuertes dolores de cabeza, algunos arreglos aquí y allá, un estupendo apoyo y una buena comunicación entre las partes durante el último año han producido un camión en el que los usuarios confían.Tecnología de Neumáticos y Eficiencia de Combustible

Cuando una mina se fija en los diferentes costos asociados con los camiones, los gastos de combustible y neumáticos representan los costos operacionales más elevados. El excesivo desgaste de los neumáticos no es el duro obstáculo que plagaba los grandes camiones durante la década de los 70. Las nuevas tecnologías han resultado en neumáticos de bajo perfil con nuevos recubrimientos que manejan grandes cargas con excelente durabilidad, aún cuando se comparan con los de los camiones normales. Según Jim Drieer, Director de Producto de Komatsu Mining Systems para camiones eléctricos, Komatsu está trabajando conjuntamente con importantes fabricantes de neumáticos para continuar el desarrollo de nuevos compuestos, diseños nuevos diseños de carcasas para mantener este punto clave en buena forma. «Creemos que aún existe un mayor potencial en el diseño de neumáticos y continuamos explorándolo. Los neumáticos seguirán representando un costo significante para los usuarios y tenemos que seguir buscando la manera de reducir estos costos». Por ejemplo, los camiones 930E en operación en West Virginia, en la A. T. Massey Coal, son los primeros en utilizar el compuesto E2A LS, de Bridgestone, que es ultra resistente a los cortes producidos por las rocas. De acuerdo a Myron Jones de Rish Equipment Co., Distribuidor Komatsu en West Virginia, «En este terreno los camiones son muy susceptibles de sufrir cortaduras. El 930E, con su control de deslizamiento lateral (los motores AC de las ruedas están en paralelo en vez de en serie como en los DC), ayuda a evitar estas condiciones. «Hemos vendido los 930E sencillamente por sus economía», dijo Jones. «El camión tuvo algunos problemas al principio, pero ha demostrado un soberbio rendimiento, a los operadores les gusta y son eficientes en combustible. A fin de cuentas se venden porque ofrecen el menor costo por tonelada». Inicialmente el 930E estaba catalogado en las 300 tons de carga útil. Los nuevos neumáticos 50/ 90R57 aumentaron a 320 tons esta capacidad poco después de su presentación

en MINExpo. En la mina Black Thunder Coal, en la cuenca han tenido una media de 320 tons y los neumáticos se mantienen fríos. Hoy en día, la flota de estos camiones trabaja en tres continentes. Algunas de estas unidades son máquinas de características especiales que fueron adaptadas para aplicaciones y medio ambientes especiales, tales como trabajo en arenas aceitosas.930E Operando en Arenas AceitosasDos de los primeros modelos del 930E siguen trabajando con éxito en Syncrude, en las arenas aceitosas de Canadá. De todas formas, se requirieron algunos cambios para adaptar mejor estos grandes camiones al medio ambiente arenoso. La caja para arenas aceitosas del 930E ha sido diseñada para prevenir apelmazamientos en el centro, que suceden cuando se descarga en los molinos. Ya que la arena aceitosa se apelmaza cuando se descarga, puede suceder este apelmazamiento en la parte central cuando la carga pasa sobre la cola de la caja. Se ha añadido una válvula al control del cilindro hidráulico elevador de la caja del 930E, que denota este efecto de apelmazamiento y controla la velocidad de levantamiento de la caja, previniendo daños en el cilindro y en los apoyos de la caja.Con los nuevos neumáticos 50/90/R57 aumenta su capacidad a 320 tons.Esta caja especial para arenas aceitosas del 930E cuenta con algunos cambios especiales en el diseño que elimina estas condiciones que derrama la carga antes que la caja alcance su máxima altura de descarga. La caja es más estrecha en su parte anterior que en la trasera, reduciendo la fricción entre la carga y los laterales de la caja al descargar. Para ayudar aún más esta acción, el piso y los laterales de la caja son calentados por los gases del escape para prevenir el enfriamiento de las arenas y su acción pegajosa. Las pruebas también revelaron que cuando se utilizan placas de impacto y desgaste en la caja éstas reducen la transferencia de calor a la carga. Esto se solucionó utilizando acero endurecido en el piso y los laterales, proporcionando una buena transferencia de calor y excelentes capacidades de desgaste.Relación del Engranaje A/C de la Rueda en Arenas AceitosasEl camión 930E estándar utiliza un relación de 31.5 a 1 en el mando final del engranaje de doble reducción en el motor AC de la rueda. Debido a la resistencia de rodadura en estas arenas, KMS desarrolló una relación alta especial en el mando final del motor de la rueda para proporcionar máxima fuerza de tiro y velocidad y llevar al máximo la producción manteniendo bajos costos por tonelada.Software para el A/CPara controlar debidamente los motores electrificados de las ruedas A/C, fue necesario el desarrollo de un nuevo software del Sistema de Control de la Propulsión (PSC). Esto envolvió la incorporación de dos cambios importantes:1) una nueva curva de par-velocidad que permitiera al motor de la rueda generar alto par a bajas velocidades y reducir el par en altas velocidades, sin sobrecalentar el motor. Y, debido a lo resbaladizo de los caminos en estas minas.

2) se desarrolló un control de deslizamiento lateral equivalente a los frenos antibloqueo y control de la tracción para el 390E. El control de deslizamiento se ha probado con éxito en las minas de arenas aceitosas y desde entonces se ha montado en todos los 930E en producción. (Nota: esta tecnología de control de deslizamiento se consiguió como resultado de unos programas de evaluaciones con Phelps Dodge).El beneficio de estas características tiene como resultado ciclos más rápidos, mejoras en subir cuestas empinadas, seguridad del operador y confianza aún en condiciones de terrenos húmedos. Actualmente se han entregado dos flotas del 930E adicionales, una en Chile y otra en Indonesia. Una vez más, KMS y sus distribuidores, DICSA en Chile y P. T. United Tractor en Indonesia, encaran nuevos retos. Ambas minas están situadas a gran altitud (3.658 y 4.267 metros respectivamente) por lo que se necesitó efectuar cambios en software requerido para los sistemas de control de los mandos finales, del motor y de los retardadores para mejorar el rendimiento. El retardador eléctrico se utiliza además de los frenos de disco en baño de aceite para controlar la velocidad del camión. Debido a las remotas localizaciones de estas minas, KMS y sus distribuidores cuentan con equipos especiales de apoyo en el lugar de trabajo para asegurar una óptima disponibilidad de los vehículos.

Inyectores

Inyectores